Молоко і ферма

Кукурудзяний силос: чи iснує альтернатива якостi

ТЕХНОЛОГІЇ. ДОСЛІДЖЕННЯ. ІННОВАЦІЇ

Денис Тимченко, експерт з годівлі тварин; Геннадій Бондаренко, к. с.-г. н., експерт з годівлі тварин; Микола Волкогон, к. б. н., експерт з рослинництва

На більшості молочнотоварних ферм кукурудзяний силос є основним джерелом грубого корму для корів. Звісно, є окремі ферми, де кукурудзяний силос використовують менше або й зовсім не згодовують, утім левова частка поживних речовин, отриманих із молока та сиру, бере початок десь на кукурудзяному полі. Добре це чи погано — питання не для цієї дискусії, але реальність саме така.

Кукурудзяний силос — це основа для отримання енергії, перетравної НДК та структурності загального змішаного раціону (табл. 1 і 2). Кожен з процесів у ланцюжку подій, починаючи із вирощування і заготівлі силосної кукурудзи та закінчуючи управлінням годівлею ВРХ, має значний вплив на якість заготовленого силосу та кінцеву собівартість виробленої молочної продукції (ефективність молочнотоварного виробництва).

Таблиця 1.

Базові показники поживності кукурудзяного силосу

То як нам оцінити якість заготовлених кормів і визначити шляхи, що сприятимуть отриманню грубих кормів (зокрема кукурудзяного силосу) із високими показниками якості? Під час відбору проб для лабораторного аналізу якості заготовлених кормів (базова вимога для складання раціону) фахівці Консультаційного центру Асоціації виробників молока (КЦ АВМ) проводять органолептичну оцінку якості основних кормів та відсотку цілих зерен у кукурудзяному силосі, загальному змішаному раціоні (ЗЗР) та випорожненнях корів (фото 1 і 2).

Фото 1 і 2. Оцінка відсотка цілих зерен у загальному змішаному раціоні та випорожненнях корів.

Таблиця 2.

Цільові показники якості при оцінці фізичної структури кукурудзяного силосу

Наявність цілого, не подрібненого зерна кукурудзи, чи частинок качана є тим показником, за допомогою якого ми можемо зробити перші висновки щодо якості заготовленого корму та його поживної цінності. Неподрібнене зерно кукурудзи призводить до зменшення якості і поживності заготовленого кукурудзяного силосу та збільшення кількості неперетравленого крохмалю.

Кілька опублікованих досліджень виявили кореляцію між умістом крохмалю у фекаліях і його засвоюваністю в травному тракті — від 0,73 до 0,94%, залежно від внутрішнього маркера, використаного в дослідженні (Ferraretto et al, 2013; Fredin et al, 20 141; Owens & Zinn, 2005).

Ще одне дослідження (Ferguson, 2010), проведене в Університеті штату Пенсильванія, показало, що збільшення частки фекального крохмалю на 1% було еквівалентне 0,324 кг втраченого молока. Тобто, покращення перетравності крохмалю й зниження його вмісту у фекаліях, наприклад, з 10 до 9% додасть 0,3 кг молока.

Оцінка подрібнення зерна і перетравності крохмалю

Ключовим фактором, що впливатиме на перетравність крохмалю під час заготівлі кукурудзяного силосу, є вибір оптимальних налаштувань і, забігаючи трохи наперед, типу корнкрекера. У США для контролю оцінки якості роботи корнкрекера під час заготівлі силосу, а також для одержання орієнтовного показника втрат крохмалю через недостатню якість подрібнення зерна використовують оцінку ступеня подрібнення зерна кукурудзяного силосу (Corn Silage Processing Score, CSPS). За допомогою цього методу (фото 3 і 4), беручи за основу ступінь подрібнення зерна, можна орієнтовно визначити, яка кількість крохмалю перетравлюється в рубці.

Фото 3 і 4. У США для контролю перетравлюваності крохмалю використовують оцінку ступеня подрібнення зерна кукурудзяного силосу (Corn Silage Processing Score, CSPS).

Спочатку в лабораторії за допомогою мокрого хімічного аналізу визначають вміст крохмалю у вихідній пробі. Потім пробу просіюють через сито з отворами діаметром 4,75 мм. Дрібні частки перетравлюються в рубці, великі — ні. Потім ще раз за допомогою мокрого хімічного аналізу вимірюють вміст крохмалю в дрібній просіяній фракції (з розміром часток менше 4,75 мм) та визначають його частку в загальній кількості крохмалю. Показник CSPS нижче 50% свідчить про низьку якість подрібнення зерна кукурудзи. Значення CSPS в межах 50- 70% є індикатором інтенсивного, проте недостатнього подрібнення, в той час як показник в 70% і більше є ознакою оптимального подрібнення зерна кукурудзи.

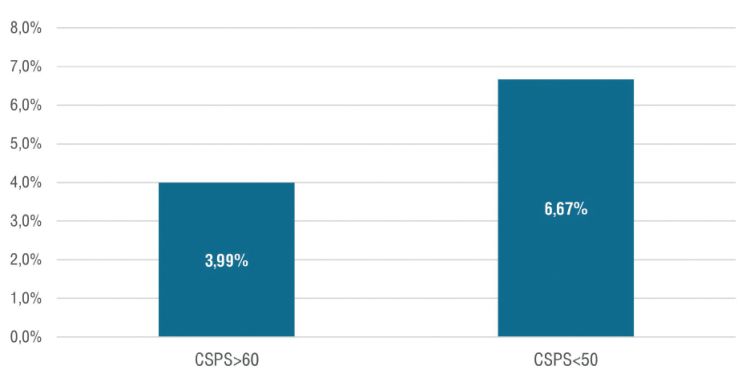

Порівнюючи показники якості подрібнення зерна кукурудзяного силосу та відповідні рівні фекального крохмалю, ми бачимо певну тенденцію зменшення залишку крохмалю у фекаліях при вищому показнику подрібнення зерна (схема 1).

Схема 1.

Залишковий крохмаль залежно від якості подрібнення зерна

Примітка: Corn Silage Processing Score (CSPS) — показник якості подрібнення зерна кукурудзяного силосу.

Корнкрекери: моделі і налаштування

У більшості випадків неякісне подрібнення зерна в силосі зумовлено нехтуванням технологією заготівлі кормів, зокрема неправильним налаштуванням корнкрекера або повною відмовою від його використання.

Для оцінки правильності налаштування корнкрекера та визначення якості роботи системи, необхідно відбирати проби на виході з працюючого під повним завантаженням комбайна. Якщо з'ясується, що не всі зерна подрібнено, то в першу чергу необхідно зменшити зазор між вальцями. Це дозволить збільшити інтенсивність подрібнення зерна.

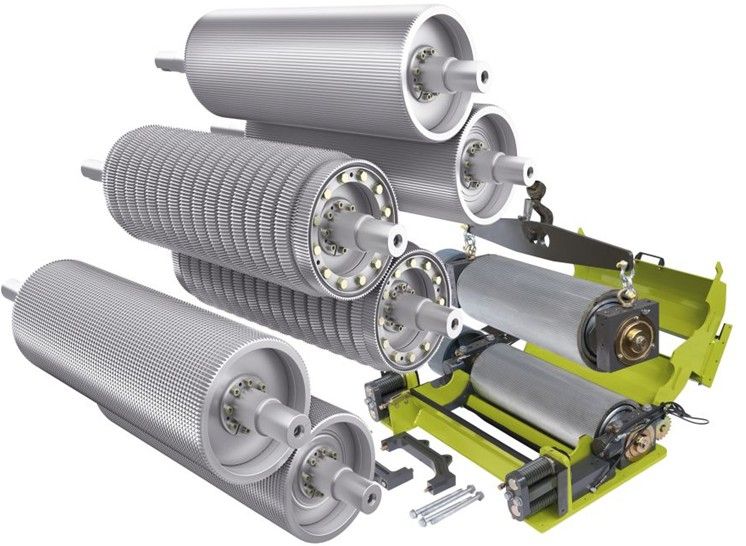

Основне завдання корнкрекерів полягає у роздробленні зерна кукурудзи і збільшенні доступності поживних речовин у рубці корови (або ферментері біогазової установки). Практично у кожного великого виробника кормозбиральних комбайнів в асортименті є щонайменше одна модель вальцевого подрібнювача зерна. Причому більшість компаній пропонують відразу кілька модифікацій (фото 5 і таблиця 3). Результат роботи системи подрібнення залежить від діаметрів вальців, кількості зубів, різниці частот обертання вальців і зазору між ними.

Фото 5. Більшість виробників кормозбиральних компаній пропонують відразу кілька модифікацій корнкрекера.

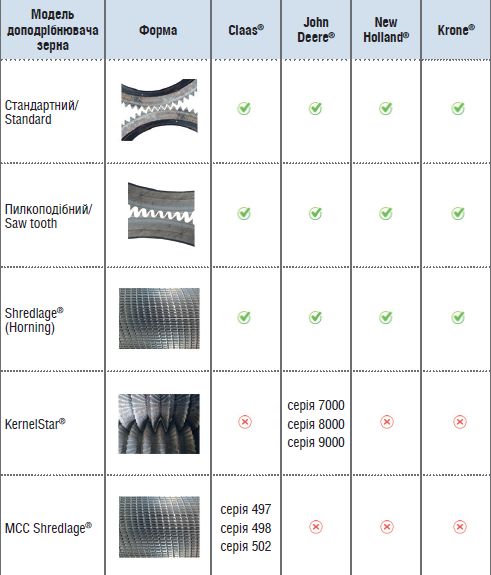

Таблиця 3.

Модифікації корнкрекерів

Джерело: ammachinery.nl.

Який подрібнювач зерна обрати

Вальцеві подрібнювачі зерна (фото 6) зручні в експлуатації і добре підходять для робіт із заготівлі рослинної маси довжиною нарізки від 3 до 26 мм. Однак, якщо мова заходить про довшу фракцію при дуже високій врожайності, то в таких умовах вальці можуть стати стримувальним фактором для комбайна. Причина — обмежена площа контакту поверхні вальців і маси.

Фото 6. Вальцевий подрібнювач зерна.

Дисковий подрібнювач (фото 7) — конструктивно подібна система, яка складається із безлічі дисків, які перебувають у зачепленні та розподілені на двох валах. Подібна схема конструкції та принцип роботи мають одну значну перевагу: при тих само габаритних розмірах, що і вальцева система, площа робочих поверхонь у дисковому подрібнювачі значно більша — різниця до 310%.

Фото 7. Дисковий подрібнювач зерна.

Шредледж

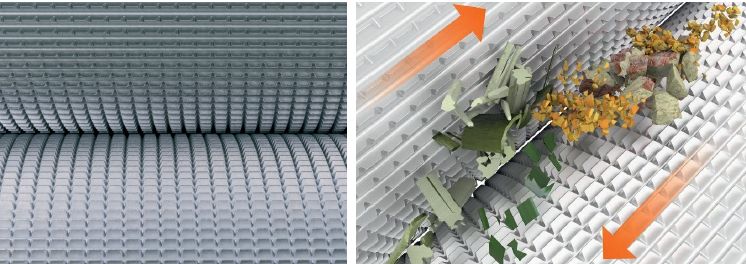

Останні роки термін «шредледж» проник у наш лексикон. Варто зазначити, що саме поняття «шредледж» означає як зареєстровану торгову марку, так і спосіб виробництва кукурудзяного силосу (фото 8 і 9). Сама технологія розроблялась у США протягом багатьох років. Основна мета — дати можливість тваринникам використовувати в годівлі силос із довгонарізаної маси — 26−30 мм.

Фото 8 і 9. Основна мета виробництва шредледжу — дати можливість тваринникам використовувати в годівлі силос із довгонарізаної маси — 26−30 мм.

Головна ідея заготівлі шредледжу — суттєво підвищити вміст ефективної (або структурної) НДК в кукурудзяному силосі порівняно із «традиційним» силосом короткої нарізки, що позитивно впливає на роботу мікрофлори рубця, підвищує вміст жиру та білка в молоці на раціонах силосного типу, і дозволяє мінімізувати необхідність використання сінажу, сіна або соломи в раціонах.

Чому ми втрачаємо зерно?

У більшості випадків відповідь на питання доволі банальна — «економія» палива і часу на збирання. При зменшенні від стані між вальцями корнкрекера на 1 мм витрата палива двгуном комбайна може зрости до 0,07 л/тонну зібраної рослинної маси та скоротити пропускну здатність на 15 т/год.

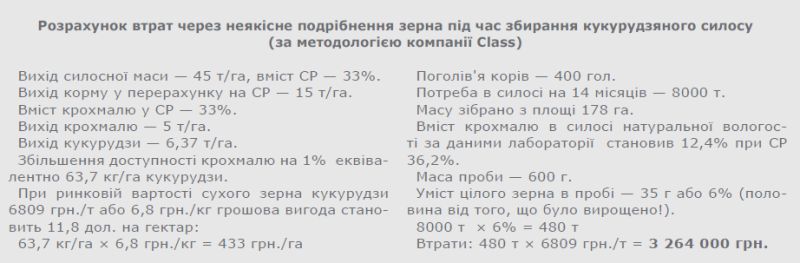

Утім, це хибний шлях заощадити, адже втрачаємо в якості корму. Пересвідчитись у цьому допомогли розрахунки (за методологією компанії Class), які ми провели в одному з молочних господарств за підсумками заготівлі 2022 року, — і втрати перевищили 3 млн. грн.

Таким чином, зазор між вальцями має бути одночасно настільки великим, наскільки можливо, і настільки малим, наскільки це потрібно.

Не існує «чарівних пігулок», натомість існує винагорода за кропітку працю і аналіз лімітуючих факторів. Ґрунтовна оцінка якості кормів та коректний вибір техніки та обладнання для їх заготівлі — це ті кроки, що необхідні не лише для визначення факторів, що лімітують ефективність молочного скотарства, але й зменшення їх впливу. І пам’ятаймо, частка кормів і витрат на годівлю займає 55−65% у структурі собівартості виробництва молока, тому саме заготівля якісних основних кормів і визначає в основному прибутковість нашої ферми.

| Консультація надана за підтримки Міжнародної фінансової корпорації (IFC) в рамках спільного проекту «Розвиток молочної галузі України» для підтримки господарств в умовах війни. Якщо залишились питання, звертайтеся на гарячу лінію АВМ за тел. 067 590 21 20 або office@avm-ua.org. |

У 2023 році плануємо випуск шести номерів — традиційно наприкінці кожного парного місяця. Повертаємось до друкованого формату, надаємо можливість оформити передплату на електронну версію, частково публікуватимемо матеріали у відповідній рубриці на сайті www.milkua.info. Більше інформації щодо передплати: 067 445 19 59 або 068 994 40 30 (Viber).

У 2023 році плануємо випуск шести номерів — традиційно наприкінці кожного парного місяця. Повертаємось до друкованого формату, надаємо можливість оформити передплату на електронну версію, частково публікуватимемо матеріали у відповідній рубриці на сайті www.milkua.info. Більше інформації щодо передплати: 067 445 19 59 або 068 994 40 30 (Viber).