Молоко і ферма

Біогаз: досвід США та українська перспектива

МІЖНАРОДНИЙ ДОСВІД

Олена Мельник, головний редактор журналу «Молоко і ферма»

3 11 по 19 травня група українських виробників молока в рамках програми «Біогазові технології США у молочному скотарстві» переймала досвід американських колег. Навчальну аграрну поїздку організувала Асоціація виробників молока (АВМ) за підтримки Американської комерційної служби (US Commercial Service) Посольства США в Україні. Програма включала відвідання вузькоспеціалізованої виставки BIOGAS AMERICAS 2024, візити на молочні ферми та майданчики з виробництва біогазу у Вісконсині й Джорджії.

Коротка передісторія. Вперше потрапивши в 2011 році на молочні ферми США, зокрема у Вісконсині, була вражена масштабами і технологічністю: дійні стада до 8 тис. корів з річною продуктивністю понад 12 т, «каруселі» на 80 місць, охолодження молока в потоці й пряме завантаження у танки-напівпричепи, низькопрольотні корівники з поперечною вентиляцією, відновлена підстилка. Попри те, що тоді фокус був на надоях, годівлі, доїльному обладнанні, відтворенні, вирощуванні ремонтного молодняка, дизайні приміщень, не реально було не звернути увагу на переробку гною. Для цього на фермах були побудовані цілі мінізаводи з виробництва біогазу, підстилки, збагачених різними нутрієнтами добрив, зрештою — субстратів для рослин для квітникарів та тепличників.

І от з різницею у понад десятиріччя випала нагода долучитись до туру із занурення в біогазову тематику. Які є технологічні рішення і види анаеробних дайджестерів? Яка підстилка і сировина використовується? Чи існують кліматичні обмеження? Які тренди на ринку Північної Америки: когенерація чи відновлений газ (біометан) і що далі? Яка подальша «доля» інших продуктів переробки? Власні потужності з виробництва біогазу чи партнерство? На ці та низку інших питань, більш специфічних і прикладних, шукали відповіді учасники програми.

Пропонуємо вашій увазі інформацію, зібрану з перших уст і записану з голосу — і лише те, про що можна дізнатись за півтори-дві години візиту. Ділились знаннями й досвідом не тільки розробники технологічних рішень чи обладнання, а звичайні фермери та обслуговуючий персонал біогазових установок, тому можливі неточності й потрібне ретельніше дослідження окремих аспектів. Втім підґрунтя для роздумів в цій статті стовідсотково знайдете.

BIOGAS AMERICAS

BIOGAS AMERICAS — найбільша щорічна спеціалізована конференція і виставка в Північній Америці. У 2024-му вона проходила 13−16 травня у місті Саванна (штат Джорджія).

Робота на виставці та зустріч із Стівом Двораком, засновником і президентом компанії DVO, яка на зламі тисячоліть запропонувала ринку унікальний дизайн горизонтального біодайджестера. З того часу лише у США компанія реалізувала понад 170 проєктів і більше десяти в інших країнах світу.

Цьогоріч виставка побила власні попередні рекорди щодо масштабів: налічувала 265 стендів. Були представлені науково-дослідні установи, консалтингові й проєктні агенції, виробники й постачальники найрізноманітнішого обладнання — плівок, каталізаторів, аналізаторів, лічильників, автоматизованих програм, подрібнювачів сировини, насосів, генераторів тощо — все від «А» до «Я» з переробки відходів і виробництва біогазу. Виставка стала майданчиком для зустрічей, знайомств та обміну інформацією для майже 2000 професіоналів з понад 30 країн світу.

Лише за 2023 рік біогазова галузь США додала 100 нових проєктів, а загальна сума інвестицій становила 1,8 млрд. доларів, зокрема й у переробку гною та інших відходів аграрного виробництва.

Стрімкий ріст — свідчення визнання значимості біогазової галузі для скорочення викидів вуглецю та збільшення обсягів переробки відходів. І якщо для всього світу біогаз — це про сталість та екологічність, втім останнім часом усе більше й про прибутковість, то для України — це ще й питання виживання на тлі руйнування росією енергетичної інфраструктури.

День вишиванки, цікаві знайомства й обговорення, а ще — розуміння та підтримка американських колег. Учасники програми разом з Лотте Ааллінг, представницею рекрутингової агенції Slater Consult, яка спеціалізується на підборі та розвиткові кадрів для інженерних галузей.

Окрім виставки учасники програми відвідали низку великих молочнотоварних ферм Вісконсину та Джорджії, де установлено анаеробні дайджестери, обладнання для очищення газу та подальшої переробки дигестату, а також відвідали компанію DVO, яка на початку 2000-их запропонувала ринкові унікальний дизайн біодайджестера, і про це ми розповімо детальніше нижче. Наразі нагадаємо, які види біодайджестерів найчастіше використовуються на американських фермах.

ДО ОСНОВ ТЕХНОЛОГІЇ

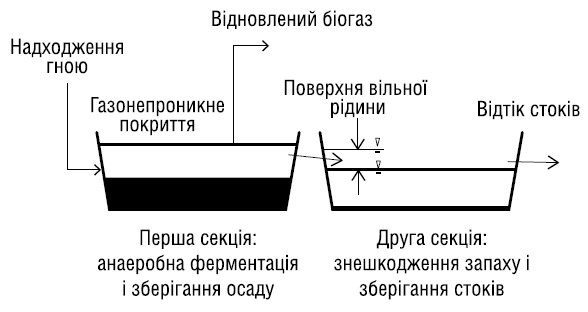

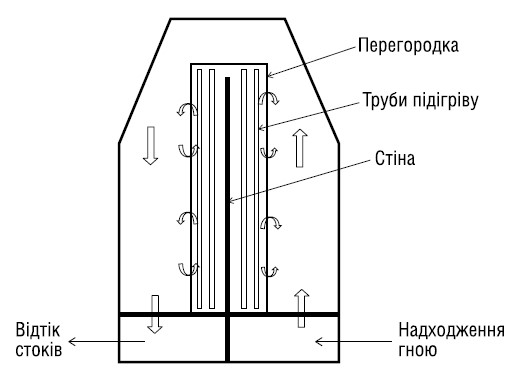

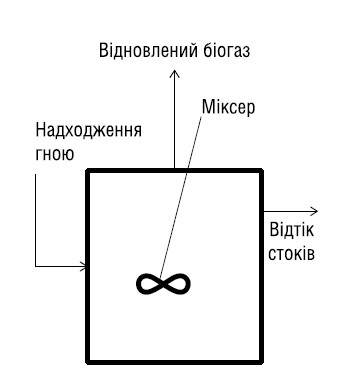

Анаеробні біодайджестери/біореактори можуть мати різну конструкцію залежно від потреб ферми і особливостей гною/сировини для переробки. За інформацією університетських дорадчих служб, найпопулярніші у США — криті лагуни/covered lagoons (фото 1), дайджестери пробкового потоку/plugflow digesters (фото 2) і повного змішування/complete mix digesters (фото 3)1.

У лагунах використовується герметичне гнучке накриття для уловлювання виробленого біогазу та зберігання дигестату як в одній секції, так і в додатковій (схема 1). Анаеробні дайджестери пробкового потоку, зокрема й зі змішуванням (схема 2), зазвичай будуються частково або повністю нижче рівня поверхні землі, щоб зменшити потребу в опаленні. Вони мають гнучкі або жорсткі накриття і сконструйовані таким чином, що гній протікає через дайджестер, поступаючи з одного боку та виходячи з протилежного.

Схема 1.

Отримання біогазу в критій лагуні

Джерело: Oklahoma Cooperative Extension Service, 2017.

Схема 2.

Дайджестер пробкового потоку зі змішуванням*

*Вид з висоти пташиного польоту (з US Patent 8,202,721).

Джерело: Oklahoma Cooperative Extension Service, 2017.

Проточні пробкові дайджестери найчастіше використовуються на молочних фермах, оскільки там стабільно виробляється певна кількість гною однакової консистенції і є можливість забезпечити його сталий потік через реактор, контролюючи час утримання (тривалість перебування в дайджестері), що важливо для кращого розщеплення органіки, вищого виходу біогазу і знищення патогенів.

Дайджестери повного змішування (схема 3) будуються в основному вище рівня землі і це, як правило, закриті резервуари з підігрівом. Гній у них перемішується для кращої дії на сировину бактерій, що виробляють метан. Ці системи найкраще підходять для переробки рідкого гною/фракції.

Схема 3.

Дайджестер повного змішування

Джерело: Oklahoma Cooperative Extension Service, 2017.

Варто також зазначити, що залежно від конструкційних особливостей і технології переробки, дайджестери можна поділити на три категорії2:

1. Пасивні системи. Обладнання для відновлення біогазу додається до вже існуючих потужностей/конструкцій і середовище у дайджестері майже не контролюється.

2. Системи низької швидкості. Гній, що поступає в реактор, є основним джерелом метаноутворювальних бактерій (метаногенів), а час утримання твердих частинок в реакторі дорівнює тривалості утримання в ньому рідини.

3. Системи високої швидкості. Мікроорганізми, що утворюють метан, закріплюються в реакторі для підвищення ефективності, а період утримання твердих частинок перевищує час утримання рідини.

Прикладом пасивної системи є криті лагуни (схема 1). Тривалість утримання рідини в закритій секції становить 30−60 днів. Тверда фракція зберігається в лагунах до 20 років, тому період утримання твердих часток в закритих секціях досить тривалий. Температура в критих лагунах не піддається контролю і коливається залежно від температури довкілля. Відтак виробництво метану знижується, коли температура в лагуні падає нижче 20 °C. Тому в тропічній зоні газ вироблятиметься впродовж року і значно скорочуватиметься взимку при помірному кліматі.

До систем низької швидкості відносять анаеробні дайджестери повного змішування і пробкового потоку.

Дайджестер повного змішування — це резервуар, у якому гній нагрівається та змішується з активною масою мікроорганізмів (схема 2). Робоча рідина, що надходить в реактор, витісняє з нього такий само обсяг рідини і водночас з нею витікають метаногени. Виробництво біогазу підтримується шляхом регулювання обсягу таким чином, щоб рідина залишалася в дайджестері 20−30 днів. Час утримання може бути коротшим для термофільних систем (50−60 °С, на відміну від мезофільних — 30- 38 °C). Перемішування відбувається безперервно або періодично. Періодичне змішування означає, що ферментаційна сировина/субстрат в резервуарі перемішується під час додавання свіжої порції і лише зрідка між подачами.

Іноді ферментація проходить у кількох резервуарах. Наприклад, в одному резервуарі кислотоутворювальні бактерії розщеплюють складні органічні сполуки на простіші, а в другому метаногени перетворюють їх на біогаз.

Біодайджестери повного змішування найкраще працюють, коли вміст твердих речовин у гноєві становить 3−6%. Розмір дайджестера може бути проблемою при низькій концентрації твердих речовин. Менший їхній вміст означає більші обсяги, відповідно — потрібен більший резервуар для утримання бактерій протягом 20−30 днів.

Що стосується дайджестерів пробкового потоку (схема 2), то загальний концепт аналогічний повному змішуванню: обсяг гною, що надходить на ферментацію, витісняє з реактора таку ж само кількість його вмісту. При цьому ферментаційна сировина має бути досить густа, щоб частки не осідали. Гній рухається через реактор як пробка, звідси й назва — пробковий потік.

У таких дайджестерах не використовується механічне перемішування. Загальний вміст твердих речовин у гної має становити не менше 15%, а деякі оператори радять подавати в реактор гній з майже 20% твердих речовин, а тому може знадобитися додавання до гною іншої сировини. Це не завжди погано, якщо врахувати, що доданий матеріал також може біологічно розкладатися, відповідно — вироблятиметься більше біогазу. Втім, з іншого боку, залежно від політики оплати за отриманий з такої сировини біометан фермер може отримати менше коштів від реалізації.

Відношення довжини до ширини дайджестерів пробкового потоку зазвичай становить 5 до 1. Рекомендований час утримання ферментаційної сировини — 15−20 днів.

Запатентованим різновидом реактора протокового типу є дайджестер пробкового потоку зі змішуванням. У ньому ферментаційна рідина нагрівається вздовж центральної перегородки і штопороподібно перемішується.

Сучасні конструкції біореакторів, що належать до систем високої швидкості, дуже різноманітні. Біомаса в них може утримуватись за допомогою внутрішніх спеціальних перегородок або на спеціальних матеріалах-носіях. В них використовуються відстійники, перекачування робочої рідини, висхідні, низхідні або різноспрямовані потоки, збагачене активними речовинами/мікроорганізмами середовище тощо — все, що забезпечує швидшу ферментацію. У деяких біодайджестерах час утримання рідини становить менше 5 днів, тому при загальній технологічній складності конструкцій потрібні відносно менші за обсягом біореактори.

Отже, пропозиція анаеробних біодайджестрерів для виробництва біогазу на фермах велика. Всі вони виконують ту само основну функцію, але кожен тип працює з оптимальною консистенцією гною. Ефективність також різниться залежно від типу дайджестера. Ефективніше обладнання, як правило, складніше та дорожче для того ж розміру ферми.

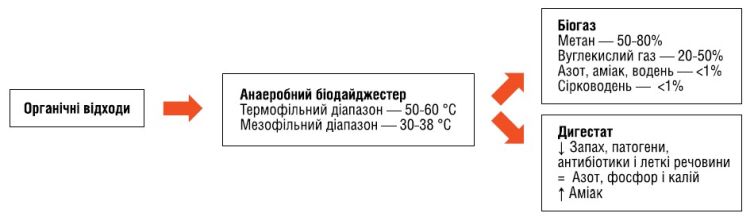

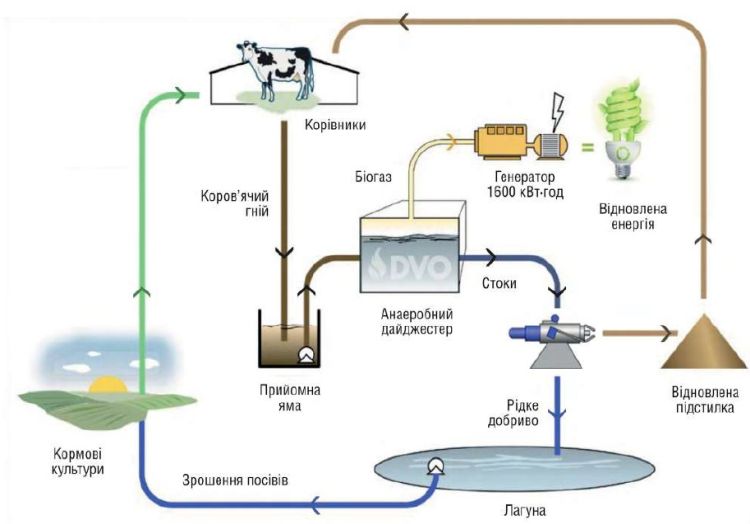

Процес виробництва біогазу (схема 4) починається зі щоденного збору гною та транспортування разом з органічною підстилкою до анаеробного біодайджестера, де робоча суміш зазвичай знаходиться від 5 до 28 днів (час гідравлічного утримання/час утримання рідини). Якщо для підстилки використовується пісок, то його слід відсепарувати. Щоб збільшити виробництво біогазу, гній слід якомога швидше подати із накопичувальної ями/ зони до реактора.

Схема 4.

Процес анаеробної ферментації

Джерело: University of Wisconsin-Madison Division of Extension, 2021.

Час гідравлічного утримання набагато коротший для дайджестерів, що працюють при термофільних температурах (50−60 °С), ніж при мезофільних (30−38 °C). При меншій тривалості періоду гідравлічного утримання потрібен менший за обсягами реактор і менші інвестиції. Втім, дайджестери, що працюють при термофільних температурах, вимагають більше енергії для підтримання високої температури і потребують більшого контролю через низький діапазон термофільних мікроорганізмів, що може знизити стабільність. Відтак збільшуються витрати на експлуатацію та обслуговування. У США більшість анаеробних реакторів працюють у мезофільному діапазоні (AgSTAR-EPA 2021).

Анаеробний дайджестер від DVO

В Україні для переробки гною і виробництва біогазу використовуються вертикальні дайджестери, проте завжди був інтерес до горизонтальних систем, що дуже поширені на американських молочних фермах. Саме тому вивчення біогазової технології стартувало у Вісконсині, другому після Каліфорнії штату за кількістю корів та загальним виробництвом молока. Власне тут знаходиться компанія DVO, яка, як ми вже згадували, у 2001-му на одній з молочних ферм штату встановила свій перший дайджестер, який працює й донині.

Розробники запатентували свій винахід як Two-Stage Linear Vortex™ — двоступеневий лінійний вихровий анаеробний реактор, що належить до систем пробкового потоку зі змішуванням (таблиця 1). Він підходить для переробки не тільки гною, а й усіх інших видів органічних відходів.

Таблиця 1.

Особливості конструкції та роботи анаеробного біодайджестера Two-Stage Linear Vortex™

Джерело: DVO.

Сама компанія наразі є найбільшим виробником анаеробних біодайджестерів у Північній Америці, які переробляють гній від майже півмільйона корів: лише у США реалізовано понад 170 проєктів і більше десяти в інших країнах світу. Як це працює на молочній фермі, зображено на схемі 5.

Схема 5.

Переробка гною на МТФ з використанням двоступеневого лінійного вихрового анаеробного біореактора

Джерело: DVO.

Основним компонентом власне біодайджестера є бетонна конструкція із секціями, в яких відбувається ферментація і які розміщуються нижче рівня поверхні ґрунту. Зверху на них кладуться бетонні плити і застилаються міцним ізоляційним матеріалом. За потреби (високі ґрунтові води або гранітні плити) бетонну частину дещо піднімають над поверхнею землі, а стіни як і накриття утеплюють.

Відносна простота конструкції потребує мінімального обслуговування, підземне розміщення забезпечує довговічність, а горизонтальність дозволяє встановлювати ревізійні люки, щоб контролювати осад чи спливання легких часток. У разі виникнення осаду є можливість зняти панелі накриття і почистити окремі відсіки, не зупиняючи роботу всього реактора.

Як зображено на схемі 5, гній та інші відходи стікають у прийомник, а вже звідти — у дайджестер, де відбувається ферментація.

Дайджестери DVO призначені для переробки органічних відходів з низьким і високим вмістом СР, але найкраще працюють із субстратом, що містить 8−10% СР. Саме таку суміш гною та інших рідких відходів (зокрема й з доїльної зали) отримують на молочних фермах, де для підстилки використовують тверду фракцію гною.

Як стверджують розробники, біодайджестер — це продовження травного тракту корови і все, що може перетравити корова, можна використовувати для отримання біогазу, зокрема: солом’яну підстилку, залишки корму, силос, рослинні рештки тощо, — але їх потрібно подрібнити перед додаванням до ферментаційної суміші і забезпечити її гомогенність перед подачею у реактор.

Особливістю систем пробкового потоку є те, що свіжий субстрат не змішується з уже ферментованим. За рахунок підтримання «чистоти» кожної наступної порції, що поступає в реактор, матеріал ретельно перемішується і рухається по ньому впродовж заданого періоду та краще ферментується, відповідно — виробляється більше газу з 1 т сировини (таблиця 2).

Таблиця 2.

Продуктивність та тривалість використання різних систем

Джерело: за інформацією DVO.

Ключовою ознакою ефективності переробки є час утримання в дайджестері. Кожен куб органіки, що надходить у DVO-дайджестер, гарантовано утримується в ньому 22 дні. Цей період вважається оптимальним для повного ферментування відходів (схема 6), що означає не тільки максимальне виробництво біогазу, а й відсутність запаху і шкодочинних бактерій в дигестаті, біодоступність нутрієнтів для живлення рослин. Як результат, тверду фракцію без жодних додаткових обробок можна одразу використовувати на підстилку тваринам, а рідку вносити на поля по вегетуючих культурах.

Схема 6.

Час утримання ферментаційного субстрату в дайджестерах і ефективність систем

Джерело: за інформацією DVO.

Як пояснюють в компанії, якщо з самого початку всі біодайджестери були адаптовані під спалювання біогазу в двигунах для виробництва електрики, то зараз його доочищують і біометан вивантажують у газотранспортну систему.

Усе необхідне обладнання для управління системою, когенерації, доочистки біогазу і сепарації твердої фракції розміщується в окремому приміщенні або приміщеннях.

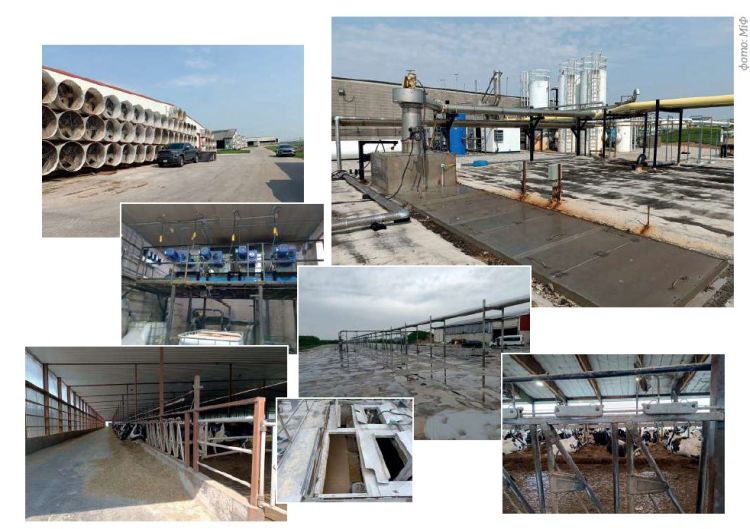

У Вісконсині ми відвідали кілька майданчиків з переробки гною, де встановлено DVO-дайджестери, втім виділимо окремо одну з найпоказовіших молочних ферм.

Молочнотоварні ферми Вісконсину, з DVO-дайджестерами, потужностями для очистки біогазу та виготовлення підстилки.

Holsum Dairies

Компанія Holsum Dairies має два окремих виробничих майданчики однакового планування — Irish Dairy (2000 р.) та Elm Dairy (2006 р.), що розміщуються один від одного на відстані 4−5 милей. На них утримується 8600 фуражних корів. На кожній фермі було встановлено DVO-дайджестери для переробки гною. Сирий біогаз з Irish Dairy по трубопроводу транспортується до установки з очищення на Elm Dairy, де й отримують біометан (відновлюваний природний газ — RNG). На Elm Dairy також установлено станцію для вивантаження біометану в газотранспортну мережу.

Біодайджестери, установка з очищення біогазу і станція закачування біометану є власністю ферми. У ході переробки гною, крім біогазу, виробляється підстилка для тварин і органічні добрива.

Кілька слів про виробництво молока. Дійне стадо на Elm Dairy налічує 3800 корів голштинської породи, на Irish Dairy — 3500. Корівники розраховані на безприв’язне стійлове утримання і відновлену з гною підстилку/тверду фракцію гною. Для доїння використовують роторні установки на 80 та 72 місця. Добова продуктивність на корову становить 37,6−38,1 кг молока з умістом жиру 4,2% і білка — 3,1%.

Holsum Elm Dairy (Вісконсин) налічує 3800 корів голштинської породи з молочною продуктивністю 38 кг на добу на корову. Виробництво біометану становить 3,5 м3 на дійного голштина на день.

Загалом на двох молочних фермах, на вирощуванні молодняка (4500 голів), на 2 тис. га землі та в технічному обслуговування дайджестрерів задіяно 105 найманих робітників. Усі роботи, пов’язані з електрикою, виконує окрема сертифікована компанія.

З самого початку вироблений на фермах біогаз йшов на виробництво електроенергії. Комунальні компанії охоче і за гарною ціною її купували, оскільки мали покривати 15% потреб з відновлюваних джерел. За словами власників, справи йшли добре, виручених коштів вистачало на утримання потужностей з отримання біогазу і на розвиток. Втім, під час виробництва електроенергії з біогазу виникало багато питань. Деякі його складові дуже агресивно діяли на труби й обладнання часто виходило з ладу — лише зрідка 4 генератори працювали на повну потужність 1 МВт.

Згодом у штаті почали з’являтись вітрові і сонячні електростанції, інтерес комунальників до електрики з гною впав, відповідно — й доходи фермерів. І вони почали вивчати інші можливості з реалізації продуктів переробки гною. Зростаючий на ринку попит на відновлюваний природний газ як альтернативне паливо і приваблива ціна на нього, зокрема отриманого з гною, підштовхнули фермерів до рішення перепрофілюватись з генерації електрики на біометан.

Осінню 2019-го вони почали будувати потужності з очистки біогазу і станцію для закачування біометану в газотранспортну мережу. Тим більше під проєкти зі сталого розвитку тваринницьких ферм (належні практики утилізації гною, уловлюванню метану, використання органічних добрив та підстилки) можна було залучити державну фінансову підтримку.

Влітку 2020-го біометан з виробничих майданчиків Holsum Dairies почав поступати в газотранспортну систему. Коли обидва дайджестери працюють на повну потужність, то виробляється 3,5 м3 газу на дійного голштина на добу.

Низка інших молочних ферм штату також доставляють вантажівками біометан на Elm Dairy для скидання в мережу. Фермерам важко було б реалізувати такий проєкт самостійно, тому вони тісно співпрацюють з компаніями, які спеціалізуються у наданні технічної і правової підтримки, займаються сертифікуванням, маркетингом і обліковують продажі газу.

Як зауважили власники, два десятиліття біодайджестери виробляють біогаз, але він по-різному використовується і це значною мірою залежить від урядових програм підтримки: «Спочатку було субсидування виробництва електроенергії з біогазу, потім припинилось. Натомість почали підтримувати виробництво біометану. Сьогодні маємо дуже гарну ціну на відновлюваний природний газ саме з гною.

Втім розуміємо, що й цьому прийде кінець, а тому вже вивчаємо перспективи, наприклад, зрідження і можливість виробництва авіаційного палива.

Біогазове виробництво повністю корелює з тим, що робить держава. Ринок рухається за урядовими субсидіями».

Штат Джорджія розміщується в південно-східній частині США. Попри те, що основними напрямками спеціалізації ферм штату є виробництво арахісу, горіха пекан, кукурудзи, сої, бавовнику і чорниці, цікаво було відвідати молочні ферми.

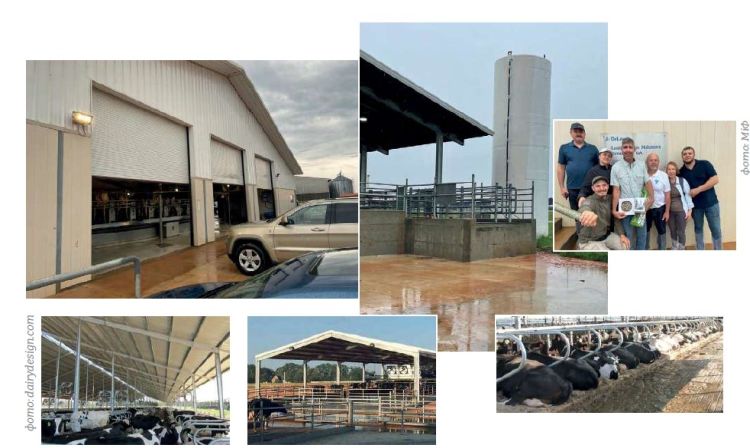

Leatherbrook Holsteins

У 2022 році тут ввели в експлуатацію потужності з виробництва біометану — дайджестер, станцію з очищення біогазу і пункт закачування в газотранспортну мережу, — анонсувавши як перший і найбільший у штаті проєкт з отримання відновлюваного газу виключно з коров’ячого гною.

Втім, спочатку про молочне виробництво. На фермі тримають 8000 дійних корів голштинської породи безприв’язним стійловим способом. Корівники устатковано системами змочування тварин і вентиляторами. Для підстилки використовують пісок. Половину стада доять у роторній установці на 80 місць і половину — у залі типу «паралель» 2×50. Добова продуктивність на корову становить 38,5 кг молока з умістом жиру 3,6%. Уся сировина йде на виробництво питного молока.

Адам Графт, власник ферми і ветлікар за освітою, розповідає, що зовсім недавно запровадили кілька управлінських змін, які значно оптимізували роботу з тваринами: було видалено значну кількість хедлоків, установлено сортувальні ворота на виході з доїльної зали та обладнано зону пальпації. Також на виході з «каруселі» установили систему Parlour Boss.

Які переваги від використання Parlour Boss? Як тільки корова потрапляє в доїльну залу, система розпізнає її та інформує, які процедури необхідно виконати, наприклад: щеплення, ін'єкція гормонів для синхронізації охоти тощо. Усі вони виконуються після доїння, допоки корова все ще перебуває в роторній установці.

«Для введення ліків чи вакцин використовуємо безголкові інжектори. Завдяки цій системі 70% корів, а це новотільні і високопродуктивні тварини, обробляємо в доїльній залі під час руху. Їх не потрібно відділяти в зону для пальпації чи фіксувати в хедлоках, — пояснює власник.

Leatherbrook Holsteins (Джорджія) на 8000 дійних корів з добовою продуктивністю 38,5 кг молока на корову.

Тільних і низькопродуктивних корів доїмо в «паралелі». Більшість процедур, пов’язаних зі штучним осіменінням (ШО), виконується в «каруселі» і в зоні пальпації. Нам подобається працювати саме таким чином, бо можна значно скоротити витрати робочої сили».

Ремонтний молодняк вирощують самі, на цьому ж майданчику. Для запліднення корів не використовують традиційну сперму, лише — сексовану й ангусів.

Одним з найбільших стримувальних факторів виробництва є волога і спекотна погода. Взимку температура не опускається нижче мінус 6−7 °С, а влітку тримається на позначці 38 °C при вологості майже 100% упродовж кількох місяців. «Нам не вдається охолодити корів належним чином влітку, тому часом втрачаємо до 15% продуктивності. Все, що можемо запропонувати коровам, — змочування, обдув і пісок у стійлах», — розповідає фермер.

Через кліматичні умови та віддаленість переробних заводів (фермер винаймає перевізника для транспортування молока) собівартість виробництва висока, тому все воно — понад 300 т на добу — йде на виготовлення питного молока. З огляду на дорожнечу молока телятам випоюють замінник.

З 4000 га землі, які ферма має у своєму розпорядженні, 20 га відведено під корівники та інші приміщення, 1600 га — обробляються, решта — ліс і заболочені місця. Вирощують кукурудзу й озиме тритикале, а також сою. Мають всю необхідну техніку для кормозаготівлі.

Раціон корів складається з силосу кукурудзи та тритикале власного виробництва і покупних — меленої кукурудзи, соєвого та ріпакового шроту, соєвого лушпиння, пивної дробини, вітамінів та мінералів.

«З огляду на розміри ферми, екологічні вимоги та тиск громади необхідно було знайти рішення з утилізації великої кількості рідкого гною — власне органічних решток, вимитих з піщаної підстилки. Я років п’ять мріяв про дайджестер і вагався. Будувати самому не наважувався, бо ніколи не доводилось працювати з біогазовими установками. Тим паче, що люблю корів, умію виробляти молоко і хочу саме цим займатись. Тому до справи долучилась компанія, яка спеціалізується на утилізації біовідходів. Як мені тоді здалось, вони знають, як це робити. Підписали угоду, і для мене то був невдалий досвід, — ділиться своєю історією Адам Графт.

У червні 2022 року вони запустили установку і почали забирати на переробку рідкий гній, а у вересні 2023-го закрили майданчик. Зараз він не працює, а ми судимось із тією компанією, бо згідно підписаної угоди, вони не виконують взяті на себе зобов’язання».

Розмірковуючи про проблему з переробкою гною, фермер припускає, що ділові партнери безвідповідально поставилась до проєкту і не провели ретельну оцінку обсягів відходів. Також, коли реалізація проєкту була в розпалі, компанію було продано великій інвестиційній групі, що викликало непорозуміння з фінансуванням.

«Уся рідина з ферми поступала у велику приймальну яму, а потім перекачувалась на кілька похилих сепараційних сит, яких явно було недостатньо для таких великих обсягів, бо гнійні ями постійно були переповнені. Після сепарування рідина перекачувалась у великі лагуни для тимчасового зберігання, а густа фракція з умістом твердих речовин 10−12% подавалась у гідролізатор і лагуну-дайджестер на 4 млн. галонів (≈15 млн. л). Вмістиме лагуни не викачувалось і там утворилось багато осаду. Її треба відкрити й вичистити, але ніхто не збирається цього робити…

Мені здається, що найбільша проблема в нашому випадку, — флаш-система і пісок. Якщо на фермі для підстилки використовують тверду фракцію гною, тоді значно простіше переробляти гній. У наших умовах високої вологості органічна підстилка не підходить, потрібна неорганічна, а при вимиванні органічних частинок з піску неодмінно буде багато рідини, і цей факт треба враховувати», — підсумовує фермер.

T&W Farms

Ще одна молочна ферма Джорджії, значно менша порівняно з попередньою, але зі значно успішнішим досвідом співпраці з компанією-партнером по біогазовій установці, яку було введено в експлуатацію в жовтні 2023 року.

Особливістю цього проєкту є спільна переробка гною з двох виробничих майданчиків, що знаходяться на відстані кількох миль, — на 1250 і 1350 корів. Біогазова установка розміщується на одному з них, з іншого рідкий гній поступає трубопроводом. Оператор установки — окрема спеціалізована компанія з переробки біовідходів.

Оскільки на обох фермах для підстилки використовується пісок і вже згадана вище флаш-система, то рідкий гній для переробки містить трохи більше 2% СР. Крупна тверда фракція відсепаровується на ситах, у біореактор потрапляють частки розміром не більше 500 мікронів. Як пояснює оператор установки, при такій системі гноєвидалення і великій кількості рідини для отримання біогазу найкраще підходить саме така модель — реактор вертикального типу зі швидким циклом без змішування. Робоча рідина впорскується зверху і просочується через середовище з метаногенами. Щодня переробляється 700 тис. галонів рідкого гною (2,65 млн. л) і виробляється 115 MMBtu (3250 м3) біогазу, що означає ≈ 1,25 м3 на дійну корову (ще раз наголошу, що показники було записано з голосу). Біогаз очищують, стискають і вантажівками перевозять до станції вивантаження в газотранспортну систему. Відсепаровану тверду фракцію забирає на переробку компанія, яка займається виробництвом компосту.

Фермер провів нас виробничим майданчиком, що ніби загубився серед кущів, дерев, занедбаних господарських будівель і діючих майстерень для ремонту техніки. На тлі граничної простоти облаштування добова продуктивність на корову становить 38,5 кг молока з умістом жиру 4% і 3,03% білка. Використовують доїльну залу «паралель» 2×20. Втрати продуктивності через тепловий стрес сягають 12−15%.

Для годівлі корів купують готовий комбікорм, на місці додають силос кукурудзи, райграсу і сорго. Як і на попередній фермі, корів запліднюють сексованою спермою та ангусом.

1Anaerobic Digestion from Animal Manure (authors: Horacio A. Aguirre-Villegas and Rebecca A. Larson, Biological Systems Engineering, University of Wisconsin-Madison; Mahmoud A. Sharara, Biological and Agricultural Engineering, North Carolina State University; Joseph Sanford, Soil and Crop Sciences, University of Wisconsin-Platteville; Zong Liu, Biological and Agricultural Engineering, Texas A&MUniversity; Linda Schott, Soil and Water Systems, University of Idaho), University of Wisconsin-Madison Division of Extension, 2021.

2Anaerobic Digestion of Animal Manures: Types of Digesters (author: Douglas W. Hamilton, Biosystems and Agricultural Engineering, Oklahoma State University), Oklahoma Cooperative Extension Service, 2017.

У 2024 році плануємо випуск шести номерів журналу «Молоко і ферма» — традиційно наприкінці кожного парного місяця. Читачі мають нагоду оформити передплату як друкованої, так і електронної версії журналу. Частково публікуватимемо матеріали у відповідній рубриці на сайті www.milkua.info. Більше інформації щодо передплати: 067 445 19 59 (Viber).

У 2024 році плануємо випуск шести номерів журналу «Молоко і ферма» — традиційно наприкінці кожного парного місяця. Читачі мають нагоду оформити передплату як друкованої, так і електронної версії журналу. Частково публікуватимемо матеріали у відповідній рубриці на сайті www.milkua.info. Більше інформації щодо передплати: 067 445 19 59 (Viber).